- 暂时还没有文章

凝汽器换管改造原因是由于凝汽器铜管泄漏?

说说心里话,参与节能环保与财富共享的原因,

凝汽器换管改造在火力发电厂中,凝汽器铜管的腐蚀泄漏是严重影响机组安全运行的重要因素,对热力设备运行的可靠性、效率、寿命有很大影响。近年来,凝汽器换管改造原因是凝汽器铜管短期内发生快速腐蚀穿孔的事件时有发生。由于凝汽器的腐蚀泄漏,常迫使机组降负荷运行,甚至停机,因此研究凝汽器的腐蚀机理工作很有必要。某电厂凝汽器大修运行7万小时,停机前发生了4次泄漏。检修中开启人孔门后,发现水侧凝汽器水室钢板上有溃疡性腐蚀。为了解泄漏原因,避免此类事故的发生,保证机组安全、经济的运行,本文重点分析了腐蚀产物的成分以及形成机理,得出铜管受腐蚀的原因,对该机组凝汽器铜管进行了综合性能评价,原因进行了相关的分析研究。

凝汽器换管改造在火力发电厂中,凝汽器铜管的腐蚀泄漏是严重影响机组安全运行的重要因素,对热力设备运行的可靠性、效率、寿命有很大影响。近年来,凝汽器换管改造原因是凝汽器铜管短期内发生快速腐蚀穿孔的事件时有发生。由于凝汽器的腐蚀泄漏,常迫使机组降负荷运行,甚至停机,因此研究凝汽器的腐蚀机理工作很有必要。某电厂凝汽器大修运行7万小时,停机前发生了4次泄漏。检修中开启人孔门后,发现水侧凝汽器水室钢板上有溃疡性腐蚀。为了解泄漏原因,避免此类事故的发生,保证机组安全、经济的运行,本文重点分析了腐蚀产物的成分以及形成机理,得出铜管受腐蚀的原因,对该机组凝汽器铜管进行了综合性能评价,原因进行了相关的分析研究。

一、凝汽器换管改造原因是试验方法

该换热器为N-18250-8型单壳体、双流程、表面式U形铜管换热器,管程设计压力2.12MPa,设计温度160/277℃;壳程设计压力0.66MPa,设计温度150/261/;其中主凝结区均采用HSn70-1B的φ25×1.0mm铜管,共20424根,冷弯成型。换热管与管板连接采用贴胀加强度胀接。

试样为现场所取铜管,对中间1个进水室和边部2个出水室的铜管均取样,编号分别为中1、左1和右1,分别对其进行化学成分、机械性能、氨熏、金相、显微硬度试验、扫描电子显微镜及X射线衍射分析。

二、凝汽器铜管泄漏原因是试验结果

1●宏观检验

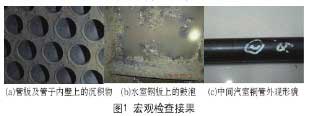

在现场可以看到边部出汽室的管板上存在许多鼓泡状积垢,面积φ1-5mm;铜管内壁存在一层沉积物,见图1(a); 水室钢板上除存在沉积物外分布有一些鼓泡,见图1(b),

水室钢板上除存在沉积物外分布有一些鼓泡,见图1(b), 鼓泡旁边有白色结晶类物质,鼓泡敲开外皮后发现其内部为盐类结晶物。凝汽器中间进汽室的铜管外壁颜色为局部表面存在红褐色疏松的腐蚀产物,内壁存在浅褐色沉积物,厚度较中部汽室厚。所有3个取样管均未发现腐蚀穿孔,从端头也未发现明显腐蚀减薄。

鼓泡旁边有白色结晶类物质,鼓泡敲开外皮后发现其内部为盐类结晶物。凝汽器中间进汽室的铜管外壁颜色为局部表面存在红褐色疏松的腐蚀产物,内壁存在浅褐色沉积物,厚度较中部汽室厚。所有3个取样管均未发现腐蚀穿孔,从端头也未发现明显腐蚀减薄。

2●化学成分分析

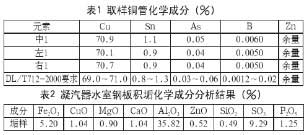

查阅制造厂提供的资料,黄铜管牌号为HSn70-1B,采用中频感应熔炼-水平连续铸坯-反向挤压-拉伸-退火的工艺生产,出厂前对铜管进行了全数涡流探伤,按批次抽样进行了拉伸力学性能检测和扩口、压扁、内应力试验,各项指标合格。对取样铜管化学成分分析,结果见表1,从表中数据可以看出取样管的化学成分满足GB/T8890-1998和DL/T712-2000《火力发电厂凝汽器管选材导则》的要求。从凝汽器水室钢板上鼓泡内部取来的盐类结晶物的化学成分见表2。 从表中数据可以看出其主要成分是铝、铁、硫类化合物,还有少量的铜、镁、钙、锌、硅、磷等化合物,这些物质应主要为冷却水中带来的盐分沉积而产生。

从表中数据可以看出其主要成分是铝、铁、硫类化合物,还有少量的铜、镁、钙、锌、硅、磷等化合物,这些物质应主要为冷却水中带来的盐分沉积而产生。

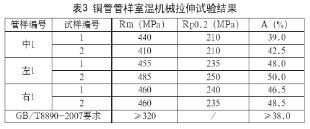

3●机械性能试验

铜管板及管子内壁上的沉积物(b)水室钢板上的鼓泡(c)中间汽室铜管外观形貌图1宏观检查接果铜合金无缝管》要求。

4●氨熏试验

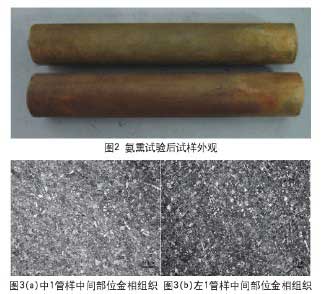

按GB/T8000-2001《热交换器用黄铜管残余应力检验方法氨熏试验法》的要求,经4小时氨熏试验后,用10倍放大镜及渗透探伤检查中1及左1铜管未发现裂纹类缺陷,氨熏后管样形貌见图2所示。

5●金相分析

中1及左1管样中间部位金相组织见图3。从金相照片中可以看出,2个管样的金相组织均为 组织,晶内存在孪晶。晶粒平均直径0.010~0.015mm,满足GB/T8890-2007《热交换器用铜合金无缝管》中3.8条“管材平均晶粒度应在0.010~0.050mm范围内”的规定。

6●显微硬度测量

对金相试样进行显微硬度测量的结果见表4,从表中可以看出硬度均符合线性外推的硬度值。

7●扫描电子显微镜观察及能谱分析

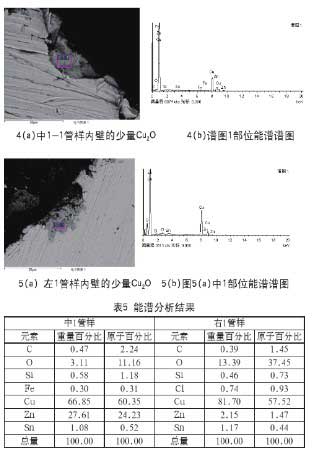

对管样内壁扫描电子显微镜观察,并采用英国牛津仪器公司生产的INCA EnergyX射线能谱仪(EDS)对黄铜管坑点腐蚀产物进行定量分析。中1管样内壁的腐蚀坑形貌见图4(a),图中部位1的能谱谱图见4(b);表5为图4(b)具体的各元素成分分析结果,图2?氨熏试验后试样外观?图3(a)中1管样中间部位金相组织?图3(b)左1管样中间部位金相组织从表中可以看出其主要成分为氧、铜、锌,其中氧含量较低,而铜、锌含量较高,经分析其原因在于分析部位Cu2O层较薄,分析结果受到了铜基体的影响。

右1管样内壁的腐蚀坑形貌见图5(a),谱图1部位的能谱谱图见5(b),表5为图5(b)为具体的各元素成分分析结果.从表中可以看出,其主要成分为氧和铜,其成份接近于Cu2O的原子比,值得注意此部位发现有少量的腐蚀性介质氯离子,并且两种管样内壁的腐蚀产物中都发现了Zn元素。

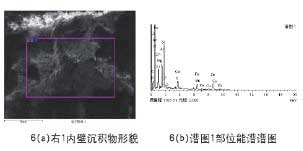

中1管样的内壁沉积物进行X射线衍射分析。图6(a)为内壁沉积物形貌,沉积物表面呈龟裂状,龟裂裂纹间距约1mm左右,能谱谱图见6(b),沉积物主要成分为Si、Al、Zn、Ca、Fe、Mg盐,此外还有少量P、S等腐蚀性元素。

3个试样内壁均无连续的Cu2O薄膜,部分内壁表面存在深10~20m蚀坑,能谱分析腐蚀产物主要为Cu2O,部分腐蚀坑内存在少量Cl-1离子。

三、凝汽器换管改造讨论

坑点腐蚀大多能迅速穿透管壁,造成黄铜管泄漏。点蚀是由于黄铜管表面的保护膜局部遭到破坏所致,造成这种局部破坏的原因是多方面的,如管内附着有多孔的沉积物,黄铜管内表面有炭质沉积物,水中氯化物增多及含有某些杂质,如硫化氢等,均会引起黄铜管的点蚀。

经化学成分分析、机械拉伸试验、氨熏试验、金相试验及显微硬度测量试验,铜管各项性能指标满足标准要求。4(a)中1-1管样内壁的少量Cu2O4(b)谱图1部位能谱谱图5(a)左1管样内壁的少量Cu2O5(b)图5(a)中1部位能谱谱图6(a)右1内壁沉积物形貌6(b)谱图1部位能谱谱图但宏观观察发现铜管内壁存在有一层沉积物,铜管内壁的沉积物的元素组成与凝汽器水室钢板上的腐蚀产物其本吻合,但含量有所差异。扫描电子显微镜观察及X射线衍射分析发现铜管内壁附着沉积物,沉积物下面无连续Cu2O保护膜,管子内壁发现深约10~20m腐蚀坑,部分蚀坑内发现腐蚀性介质Cl-1离子。凝汽器换管改造原因由于凝汽器铜管沉积物下的腐蚀是凝汽器铜管腐蚀的主要形态。循环冷却水中泥砂的沉积、微生物粘泥的附着、水垢的生成,都能在铜管内壁形成沉积物。循环冷却水水质、杀菌处理、阻垢处理、循环水流速、清洗情况(胶球清洗、高压水冲洗等)以及凝汽器的停用等,都是影响沉积物形成的因素。沉积物造成铜管表面不同部位上的供氧差异和介质浓度差异会导致局部腐蚀,有如下反应:阳极反应:Zn→Zn2++2eCu→Cu?++e阴极反应:1/2O2+H2O+2e→2OH-Zn2+留在溶液中,而Cu+迅速与溶液中氯化物作用,形成Cu2Cl2,接着Cu2Cl2分解:Cu2Cl2→Cu+Cu2Cl。

四、凝汽器换管改造预防措施

1)加强循环水质监督,严格控制溶解固形物、悬浮物、氯离子含量等指标。

2)高度重视铜管清洗工作,保持铜管清洁。铜管长时间受汽水流的冲刷和腐蚀性介质的作用,会逐渐产生腐蚀。铜管的积垢和腐蚀不仅降低冷凝器的热交换效率,往往直接导致铜管失效。

3)加强冷凝器汽侧氨和氧含量监督,定期测定氨、氧浓度。

根据以上试验和分析,凝汽器换管改造原因是由于凝汽器铜管内壁存在明显的沉积物,产生沉积物下的腐蚀。并且不存在连续的与基体紧密结合的Cu2O保护膜,已出现明显的腐蚀坑是导致泄露的根本原因。