- 暂时还没有文章

凝汽器胶球清洗装置改造后有效提供海绵剥皮胶球清洗效率?电厂4~8号机凝结器加装的胶球清洗装置通过调试改造后,已经能正常有效地投入运行。这表明对于开式循环、循环冷却水出口成微负压的汽轮机组,只要运行调整得当,其胶球清洗装置也完全能正常运行,而且可取得良好的经济

效益。

在火力发电厂发电过程中,凝结器的冷源损失所占的比例大。所以,凝结器是否能正常运行将直接影响发电厂生产的安全性和经济性。火电厂凝结器的主要作用是:

①在汽轮机排汽口建立和保持合理的真空;

②将汽轮机的排汽凝结成洁净的凝结水。正因为凝结器起着如此重要的作用,所以,在运行中它应满足如下要求:

①铜管应具有较高的传热系数,以保证良好的传热效果,使汽轮机在各种运行条件下均能获得较高的真空。

②冷却水在铜管内流动阻力(即水阻)要小,以降低循环水泵的功耗。

电厂地处红水河旁,共有8台机组,其中4~5号为北京重型电机厂生产的N75-95/535型高温高压机组,6~8号机为北京重型电机厂生产的N100-95/535型高温高压机组。所有机组的循环冷却水均采用开式循环。江边泵房将循环冷却水通过两条明渠,再分流到各机组凝结器。

由于红水河水含泥沙多,如果运行中铜管得不到及时地清洗,泥沙在铜管内沉积、结垢,大大降低了铜管的传热系数,增大了凝结器的端差,也增加了凝结器的水阻,严重影响了该厂机组的经济运行。

多年来,机组真空一直绯徊在01090~01091MPa左右,端差高达11~12℃。为了改善凝结器的运行环境,提高机组运行的安全性和经济性,在各机组的大、小修期间对各个凝结器均加装了胶球清洗装置。但由于种种原因,收球率很低,导致该装置一直不能正常投入运行。电厂根据具体情况,进行认真的分析研究、调试,使该装置已能正常、有效地投入运行,下面对该装置的检查、安装、调试运行情况进行介绍。

2、胶球清洗装置设备的检查

4~5号机凝结器所安装的胶球清洗装置收球网是SF-1200分流型收球网,胶球泵型号为125SS-15,装球室的型号为ZQS-300-I;6~8号机凝结器所安装的胶球清洗装置收球网是BSF-1400分流型收球网,胶球泵型号为125SS-39,装球室的型号为ZQS-300-Ⅱ。组织有关人员按照厂家设计要求及中华人民共和国电力工业部1995年8月发布的电力行业标准(DL/T581-95)进行以下验收检查:

①收球网网格缝隙应符合设计要求,误差不超过±014mm。

②网板板面平整、光滑,平面度在500mm×500mm范围内不大于3mm。

③网板具有足够的强度和刚度。

④活动网板与固定网板间的间隙均匀,并应符合设计要求。

⑤网板反洗角符合设计要求。

⑥导流板与筒壁贴合严密,个别不严密处其缝隙不超过3mm。

⑦网板在收球位置时,围带周边与筒壁贴合严密,个别不严密处其缝隙不超过3mm;网板进口端相互间贴合严密,个别不严密处其缝隙不超过2mm;集球斗周边与筒壁贴合严密,个别不严处其缝隙应小于115mm。

⑧装球室切换阀开、关位置准确。

⑨收球网、胶球泵、装球室的胶球通道应光滑。

3、胶球清洗装置投运前的准备工作

为了保证胶球清洗装置能正常地投入运行和良好的清洗效果,根据电厂的具体情况以及一些设备结构的不合理,做了精心的准备工作。

①由于各机组已运行多年,铜管内壁结垢相当严重。因此在对凝结器铜管进行高压水人工底冲洗之后,再进行酸洗,确保铜管内壁有较高的洁净度。

②针对凝结器以下一些局部结构不合理的地方,进行了改造,消除可能引起胶球滞留的漩涡死区:

a、水室中的涡流区,隔板窜通缝隙及可能积球的窄缝均予以消除,用铁板钢筋封焊死。

b、水室中除循环水管外,其余通往外部的管道以及盲孔,在水室内壁管口加装孔径不大于7mm的网罩。

c、循环水在水室顶部形成一个很大的流动死区,因此在水室顶部加装了弧线型的胶球导流板。

d、对于伸出管板的长度大于215mm以上的铜管,均切除其多余部分,保证伸出管板的长度小于215mm。

e、对有可能使空气积存的地方加装放空气管排气充水。

③原铜管堵漏的木堵头,均长出管板10mm以上,需重新设计加工木堵头,使木堵头长出管板的长度不超过215mm。

④胶球是决定胶球清洗装置能否正常投入运行的重要因素,胶球质量的好坏直接影响到收球率和清洗效果。对要使用的胶球均进行了严格的挑选,要求胶球耐磨,质地柔软富于弹性,材质均匀和气孔均匀贯通,干态胶球直径误差不大于公称直径的±2%,且不超过±014mm,湿态胶球相对密度为1100~1115,在使用期内及5~45℃的水温下胶球直径胀大不超过标准且不老化。电厂4~8号机凝结器铜管规格为Φ25mm×1mm,选用胶球干态直径为21mm,湿态直径为22~2315mm。

4、胶球清洗装置的安装

在胶球清洗装置系统安装时,根据现场的具体条件,收球网采用立式安装,系统应尽量靠近凝结器循环冷却水进出水管,以确保整个系统的管路短、直、流畅。管路系统的阻力(包括装球室、阀门)应满足如下求:Δp1≤ρg(H-2)-∑5i=2ΔPi式中 Δp1———胶球管路系统水阻,Pa;ρ———胶球管路系统中水的密度,kg/m3;g———重力加速度,m/s2;Δp2———投球管(伸入凝结器循环水进水管中的一段胶球管路)出口至凝结器循环水进口间循环水管水阻,Pa;Δp3———凝结器设计水阻;Δp4———凝结器循环水出口至收球网进口间循环水管水阻,Pa;Δp5———收球网水阻,Pa。

根据以上原则,将投球管安装在凝结器循环水进口水室下面500mm处,两投球管对称布置在循环水管同一截面内,两管口中心在循环水管同一直径上,管口间相距约700mm,同时为了使胶球进入水室后能均匀分散,投球口逆冷却水流布置。收球网布置时,应保证其上面的循环水管直管段长度不小于1400mm,两根胶球引出管对称布置,从引出管到汇总管距离相等,以使胶球从两个胶球引出口至胶球泵进口的阻力一致和两侧网板具有同等的吸引力,便于胶球吸出。

胶球泵安装在收球网下面1m左右以保证胶球泵运行中不产生汽蚀。另外,整个管路系统应遵循短、直、流畅的原则,尽量减少弯头、三通、大小头等局部阻力大的管件。

5、胶球清洗装置系统的调试和投运

胶球清洗装置系统安装完毕分部试转正常后,随机进入整体调试阶段。以8号机组为例,1次试运行时,A,B两侧各放100个胶球,凝结器系统运行参数按常规运行不作任何调整,结果1次收球A侧为30个,B侧为1个。将球取出后进行2次收球,A侧25个,B侧0个。

针对这种收球率异常偏低的情况,进行了全面仔细的研究分析:电厂各机组凝结器循环冷却水采用开式循环,进口压力为静水压力,约0107MPa左右,出口压力约0103MPa左右,进出口压差约0104MPa左右,流量偏小,铜管内循环水流速过低。由于循环水出水管具有一定的虹吸现象,一般运行时,为了不破坏虹吸,保证凝结器整个水室充满循环冷却水,循环水出口门开度一般在1/3左右。针对这种情况,可采取以下措施:

①在胶球清洗系统运行过程中,尽量提高循环冷却水明渠水位以增加凝结器冷却水进口压力;

②在不破坏凝结器冷却水水室虹吸的情况下,尽大限度地开大循环水出水门,以降低循环水出口压力,增加进出口压差,同时提高铜管内循环冷却水流速。

另外,利用电网低负荷时段,机组降负荷停用半边凝结器进行系统检查,发现B侧收球由于设计原因,电动推杆行程与收球网限位行程不一致,导致收球网不能达到正常的收球位置,出现跑球现象。

因此,重新改制调整了限位装置。调整后,进行了2次试运。2次A,B侧各放100个胶球进行试运行,在投运过程中,保持明渠高水位运行,提高凝结器进口压力至01075MPa,开大循环水出水门将出口压力调整至-0.001MPa~0MPa左右。

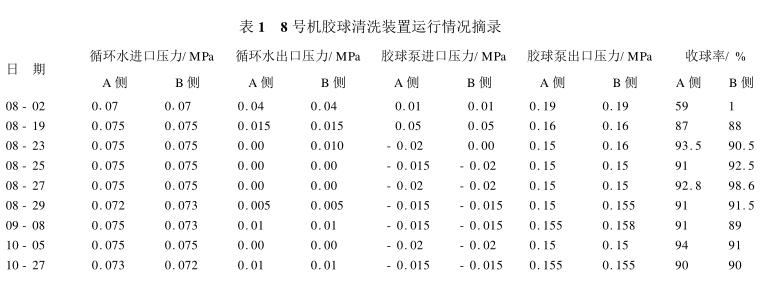

另外,在收球20~30min后准备停泵前,先将装球室放水门打开,全关装球室出口电动球阀,同时将胶球泵进口电动球阀关至一半,将循环水出门开度调整至胶球清洗装置投运前的开度,恢复出口管压力,以防止停泵后胶球倒回收球网内。经过以上处理后,收球率A,B侧均能达到90%以上,达到电力行业标准的合格范围以上。部分投运情况见表1。

6、胶球清洗装置系统经济性分析

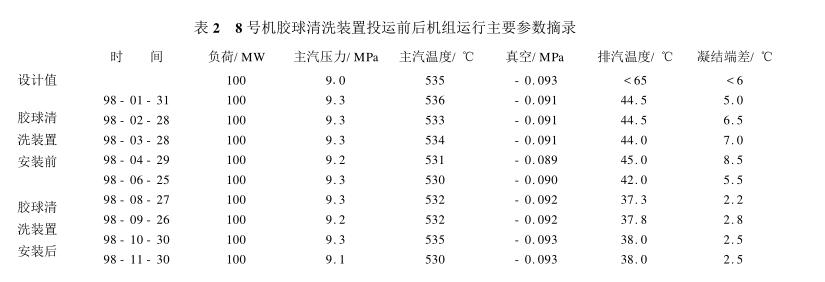

为了分析凝结器加装胶球清洗装置的经济性,以8号机为例,其凝结器加装胶球清洗装置前后的有关参数,见表2。从表中可以看出:胶球清洗装置投运后,8号机真空有了较大提高,从-0.091MPa提高到-0.093MPa,提升率达到212%,热耗率及煤耗率均有不同程度下降,经济效益明显,一年产生的经济效益可达80万元。而购买两套胶球清洗装置(1台机2套)及安装费用约20万元,投运后3个月就可以收回全部投资。另外,胶球清洗装置的成功投运大大减少了凝结器铜管的沾污程度,凝结器带负荷清理的频率大大减少,节约大量的人力、物力,同时也大大提高了机组的安全可靠性。