- 暂时还没有文章

汽机板式冷油器不同清洗方案说明对比分析

汽机板式冷油器不同清洗方案说明对比分析,板式冷油器长时间运行,因各种原因管壁会出现结垢现象,传热热阻增加,导致工质间换热能力下降。因此,对于长时间运行的板式冷油器应定期进行清洗,针对某发电厂#5、#6机组板式冷油器采取了不同的清洗方案,并对板式冷油器清洗前、后效果做了对比,得出#5机组板式冷油器清洗方案优于#6机组板式冷油器清洗方案的结果。

汽机板式冷油器具有重量轻、占地面积小、投资少、换热效率高、组装灵活、结垢易于清除等特点,但是板式冷油器流通截面较小,当通流面发生结垢后易发生堵塞,使板式冷油器的换热效率降低,影响了设备的安全和用户的正常换热。对于火电厂主机板式冷油器而言,若通流截面发生积垢,将使主机润滑油温升高,特别是在夏季,润滑油温不能得到有效控制,润滑油粘度降低,机组轴系温度高、振动大,机组带负荷能力受限。因此,定期清洗板式冷油器十分必要。

阐述了板式冷油器清洗的原理,对某发电厂#5、#6机组主机板式冷油器实施不同化学清洗方案,并对两者清洗效果进行了对比分析。

1概述

某电厂二期工程#5、#6机组主机板式冷油器设计为每台机组配置2×100%板式冷油器,一用一备运行方式,在某些特殊工况下,两台板式冷油器可以同时运行,板式冷油器油侧、水侧设计压力均为1.0MPa,设计温度均为95℃,冷却水流量≤520m3/h。#5、#6机组主机板式冷油器投产至今未曾清洗过,为保障设备冷却效果,确保机组在迎峰度夏期间主机润滑油油温保持在正常水平,经研究决定对二期主机润滑油板式冷油器进行化学清洗。

2板式冷油器www.dsdljx.com清洗原理及流程

在机组常年运行中,因轴封漏汽及润滑油冷却效果不佳导致油温高,油系统产生油泥,在板式冷油器内部慢慢积存,导致板式冷油器的冷却效果越来越差。板式冷油器碱洗液主要通过皂化反应、乳化作用以及浸透润湿作用将板换表面的油泥、油垢进行清除。

2.1清洗剂选择

由于水侧为干净的闭式水,结垢的可能性不大,对板式冷油器冷却效果影响不大,此次只针对板式冷油器油侧进行化学清洗。综合板式冷油器材质,油垢的成分以及碱洗除油垢的原理,油垢可溶解于碱溶液中,因此,此次化学清洗方法选用碱性化学药品作为清洗剂。结合现场实际情况,氢氧化钠和磷酸三钠目前库存量较多,使用安全性也在可控范围内,且选用氢氧化钠及磷酸三钠作为清洗剂,对于清洗效果更加稳定。

2.2碱洗流程

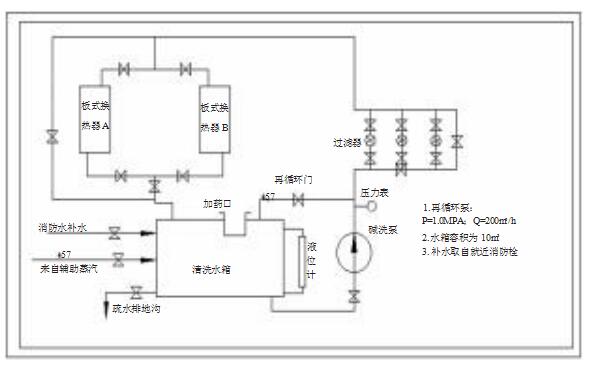

图1所示为板式冷油器碱洗系统图。

除蒸汽加热管道和清洗水箱外,其余管道和阀门均为不锈钢阀门,加热汽源取自就近机组蒸汽管道,补充水源取自机组就近消防水管道,加热产生的疏水直接排至附近地沟。系统设计有再循环管道,在清洗液配制过程中起到溶药以及调节系统压力及流量的作用。该系统自板式冷油器进出口增加管道和阀门,可以切换正反洗流程,以加强板式冷油器清洗效果。

表1#5、#6机组板式冷油器清洗前、后对比情况

项目 机组负荷/MW 冷却水进口水温/℃ 冷却水出口水温/℃ 冷却水温差/℃ 润滑油进口油温/℃ 润滑油出口油温/℃ 润滑油温差/℃ 冷却水调门开度%

#5机清洗前 438 32.2 51.7 19.5 61.2 38.7 22.5 18

#5机清洗后 442 31.8 53.4 21.6 61.9 40.2 21.7 12

#6机清洗前 431 31.2 46.1 14.9 56.7 38.1 18.6 19.6

#6机清洗后 428 31.2 52.2 21 57.5 39.3 18.2 17.2

1)#6机组碱洗流程。注水加热至50℃—冲洗系统—排水—注水加热至50℃—加药溶解—进系统碱洗—排水—注水加热至50℃—加药溶解—进系统碱洗—排水—注水加热至50℃—排水—通过反复注水加热至50℃冲洗后至清洗水清澈干净为止。

2)#5机组碱洗流程。注水加热至50℃—冲洗系统—排水—隔离B板式换热器,仅重复碱洗A板式换热器4次—A板式换热器4次碱洗水不排放,隔离A板式换热器,仅重复碱洗B板式换热器4次—排放—注水加热至50℃,冲洗系统至清洗水清澈干净为止。

2.3碱洗步骤

1)#6机组板式冷油器碱洗方案。

①用消防水注满清洗系统后,打开清洗泵进口阀门、板式冷油器滤芯进出口及旁路阀门、再循环门,启动循环泵检查系统无泄漏,调整再循环门调节系统压力在0.6MPa。冲洗时间控制0.5h,冲洗流速大于2m/s,清洗过程中注意清洗水箱水位正常。

②打开加热系统进汽阀,将系统水温加热至50℃左右,保持该温度循环运行1h,对主机A、B润滑油板式冷油器进行预冲洗,冲洗结束后将水排至机组排水槽。

③重新注水,将系统水温加热至50℃左右,开再循环门、进口门,关板式冷油器滤芯及旁路进口门,开始加药配制清洗液,加药时戴好防护用具,以防止碱液进入眼睛或鼻口内。

④碱洗开始后,检查系统无渗漏。

⑤碱洗氢氧化钠碱度控制在03%~0.7%,温度50℃,流速大于2m/s,时间为3~4h,其中加药循环1h后,浸泡0.5h,再循环1h。

⑥测试项目:碱度1次/30min,温度1次/30min。

⑦碱洗结束条件:碱浓度连续3次化验数据无变化。

⑧碱洗完毕后用消防水对冷却器进行冲洗,水温控制在50℃,多次冲洗至pH值7~9后进行排放,清理碱洗水箱,确保水箱内无污泥油渍。

⑨切换阀门进行反冲洗,重复上述步骤②~⑧一次。

⑩重复步骤⑧一次。碱废液的排放:加酸中和废液pH值为6~9后排放至机组排水槽。清洗时间共11h,从碱的浓度检测看,油泥、油垢对碱液的消耗较少,除油泥和油垢中的酸性成分消耗外,其碱度值几乎不变。碱洗结束后,系统经反复冲洗后,碱洗箱中仍有少量油泥不能排尽,为促进清洗过程更快更彻底,安排人员进入碱洗箱内部进行清理。

2)#5机组板式冷油器清洗方案。结合#6机组主机润滑油板式冷油器化学清洗的经验,在碱洗原理、碱洗剂的选择及碱洗系统图的基础上,对碱洗流程及碱洗步骤进行了改进。其改进措施是在2.3(1)条所述中:⑤条,隔离A板式冷油器系统,仅对B板式冷油器进行碱洗,碱洗使用氢氧化钠和磷酸三钠,按照1∶2比例配合,碱度控制在0.7%,温度50℃,流速大于3m/s,时间为3~4h,其中加药循环1h后,浸泡0.5h,再循环1h;⑨条,重复②~⑧3次;在B板式冷却器4次清洗时,不排放,隔离B板式冷却器,仅对A板式冷油器进行碱洗;重复步骤②~⑧3次;在A板式冷油器进行4四次碱洗时,将A、B板式冷油器进口门打开,切换阀门进行反冲洗;在清洗水箱清理完毕后,加入润滑油,将润滑油油温控制在50℃左右,冲洗48h;倒出润滑油后,将冲洗油排至废油池,其余措施不变。

清洗时间约30h,从碱浓度变化看,与#6机组碱浓度变化相似,油泥、油垢对碱液的消耗较少,除油泥和油垢中的酸性成分消耗外,其碱度值几乎不变。碱洗结束后,系统经反复冲洗后,碱洗箱中仍有少量油泥不能排尽,为促进清洗过程更快更彻底,安排人员进入碱洗箱内部进行清理。

3清洗前、后效果对比#5、#6机组主机润滑油冷却器清洗后,在机组同等负荷下,对比了清洗前、后冷却水、润滑油温变化情况,如表1所示。

从表1中可以看出:①清洗后主机板式冷油器进、出水温差较清洗前变大,#5机组较清洗前大2.1℃,#6机组较清洗前大5.9℃,说明水侧换热量明显增大。②冷却器润滑油进、出口温差基本无变化:#5机组较清洗前变小0.8℃,#6机组较清洗前变小0.4℃。③板式冷油器冷却水调门开度变小:#5机组较清洗前变小6%,#6机组较清洗变小2.4%,说明调整板式冷油器闭式冷却水调门开度后,即使清洗后减少闭式冷却水量,仍能达到清洗前的换热量。

由上述三点可知此次主机板式冷油器碱洗效果较好,#5机组碱洗效果优于#6机组。

从清洗方案及清洗效果看,A、B板式冷油器单独碱洗比同时碱洗效果好,其主要原因是单独碱洗时,增加了碱液在板式冷油器内的流速,加大了对板式冷油器内的油垢、油泥的冲洗,其清洗相对较彻底;单独碱洗时加入了磷酸三钠,更有利于油泥、油垢的乳化和溶解,清洗效果得到加强;碱洗后用冲洗油对板式冷油器进行48h冲洗,在原润滑油系统循环一天后,#5、#6机组润滑油颗粒度分别10级、14级,碱洗结束后用冲洗油对碱洗系统进行冲洗,有利于将板式冷油器内部分残留的油垢、油泥溶解并带出系统,使碱洗效果更好。