- 暂时还没有文章

凝汽器胶球清洗装置收球率低的四个原因及改进方法

针对玉门油田分公司水电厂#10汽轮发电机组凝汽器胶球清洗装置运行中收球率低的问题进行了分析,并提出了改进和完善措施,以保持凝汽器管束清洁,确保汽轮发电机组安全经济性运行。

概述

汽轮机凝汽器是火力发电厂的重要设备,它的主要作用是将在汽轮机中做完功的蒸汽凝结,以建立一定的真空。当凝汽器内冷却管束结垢时,将会降低凝汽器管束的换热系数,导致凝汽器真空下降,因此必须定期对凝结器管束进行清洗,使其保持较高的清洁程度。凝汽器常用的清洗方法有机械清洗、化学清洗、胶球清洗等。由于胶球清洗装置具有劳动强度小、可在线清洗、清洗效果良好等优点,成为提高凝结器真空,进而降低发电煤耗的有效手段,因此在全国各电厂中普遍应用。

收球率是胶球清洗装置运行是否正常的重要依据之一,我厂#10机组胶球清洗装置自投用以来收球率一直低于90%,导致凝结器换热效果较差,严重影响了机组的发电效率。

凝汽器胶球清洗装置原理及主要组成

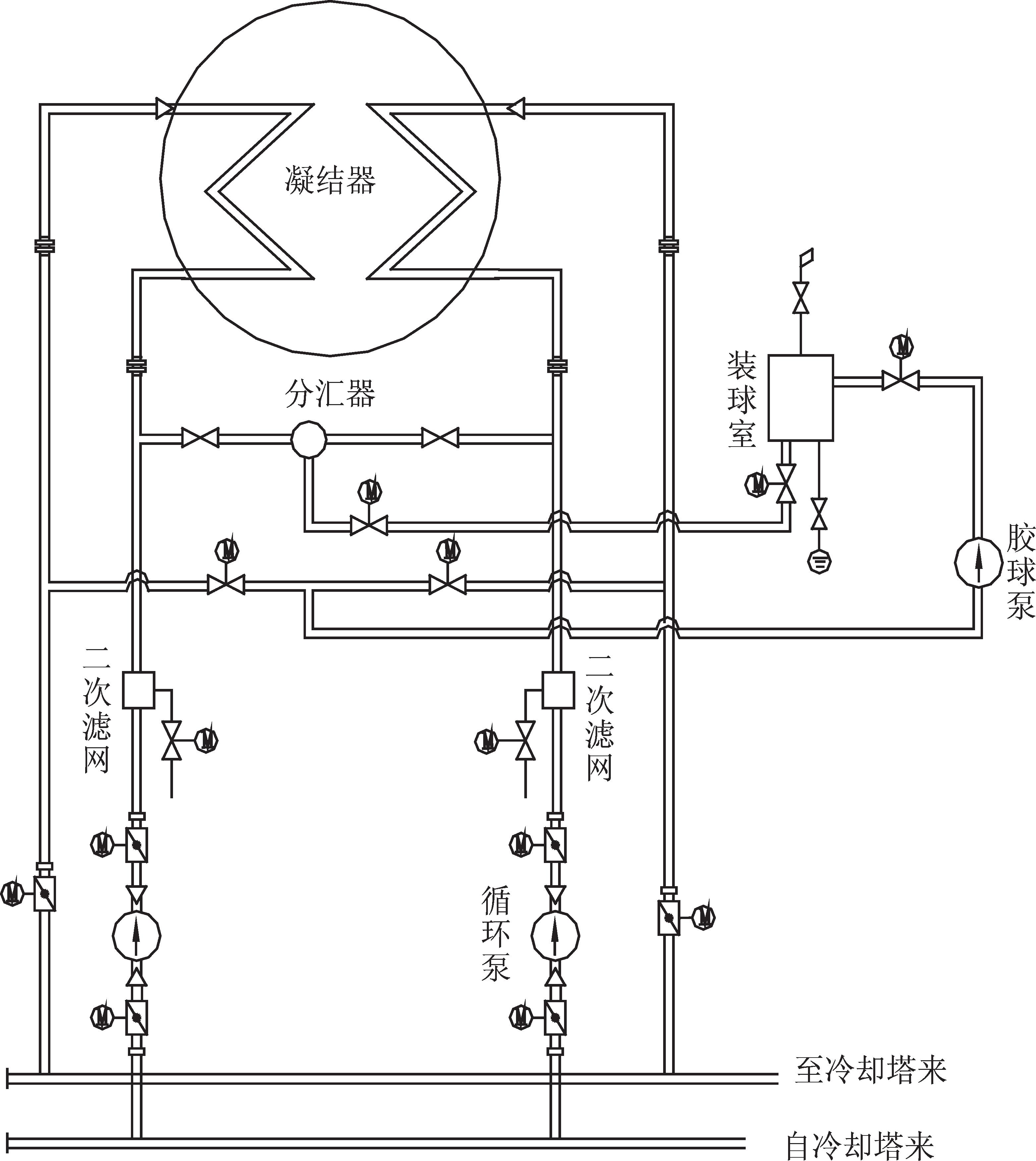

凝汽器胶球清洗装置主要由胶球泵、装球室、收球网、分配器、二次滤网等组成。胶球清洗装置是在汽轮发电机组运行过程中,将一定数量的海绵胶球通过胶球泵送至凝汽器冷却水进水管,借助水流将胶球挤过凝汽器管束,并不断循环,擦洗铜管内的垢物,提高凝汽器热交换效率,保证汽轮机组的经济运行。

我厂#10汽轮机是生产的C25-3.43/0.981-Ⅰ型抽汽式汽轮机,配置N-200-2型凝汽器。凝汽器循环水经循环水泵入口滤网,由循环水泵送至凝汽器内部。凝汽器进水管侧安装有二次滤网,凝结器出水管侧安装有收球网(图1)。

胶球清洗装置原因分析及改进措施:对于我厂#10机组胶球清洗装置收球率低的问题,我们从以下几个方面进行了分析,并提出了改进措施:

图1循环水及胶球清洗系统

一,我厂#10机组循环水进水管安装有二次滤网,凝汽器循环水为下进上出,管道进出凝汽器均有弯头,造成循环水流动紊乱,另一方面凝汽器存在死角,严重影响胶球回收率和对凝汽器冷却管束的清洗。

为改善凝汽器循环水流动紊乱对胶球清洗系统的影响,可以从以下两个方面进行改进:

(1)凝汽器进出口水室的分程隔板与水室盖及管板的衔接处的四角存在涡流、死角,胶球易聚集在水室中,影响收球率。具体做法是在凝汽器水室四角加装用钢板弯成弧形的导流板使其圆滑,将死角隔开,焊接时不得留有大于3mm的缝隙。同时在凝汽器水室的空气管、放水管等管孔加装滤网,避免循环水流在此产生涡流使胶球在死角积聚。

(2)将胶球清洗装置系统出口管伸入凝汽器循环水进水管50mm,保证胶球进入循环水后能充分散发。

二,循环水压力低,流速低,致使胶球清洗装置投用时胶球有一部分浮在水面,有的停在死角,有的卡在管子头上,有的掉到胶球装置二次滤网上,没有进入到凝汽器管束内。

为解决循环水压力低,流速低的问题,可以从以下两方面进行改进:

(1) 在投用胶球清洗装置前,增开一台循环水泵,防止在清洗过程中由于循环水压力不足导致胶球停滞在凝汽器管束外。

(2) 目前我厂#10机组两台循环水泵出口门均未在HOLLiASMACS系列分布式控制系统是北京和利时公司在总结十多年用户需求和多行业的应用特点、积累三代DCS系统开发应用的基础上,全面继承以往系统的高可靠性和方便性,综合自身核心技术与国际先进技术而推出的新一代DCS,具有开放化、信息化、智能化、小型化和高可靠的特点。监控功能合理地进行上位机软件设计,统一上位机监控界面,统一的操作方式,并能合理、灵活地进行切换和调用,主要监控功能:全开位置,存在一定的节流,主要是由于循环水泵和电机不匹配,从而导致进入凝汽器的循环水压力偏低,循环水流量减少,胶球无法全部顺利通过凝汽器管束。为了减少循环水的节流损失,更换一台与循环水泵相匹配的大功率电机,避免由于出口门的节流而影响胶球装置的收球率。

三,胶球清洗装置系统布置不合理。我厂#10机组凝汽器胶球清洗装置采用了两台收球网、一台胶球泵和一台装球室,装球室出入口均采用分配器,每侧有五个球形阀,八个弯头,循环管道长、弯头和阀门较多,增大了胶球循环阻力,在阀门和弯头处容易产生积球。

另一方面装球室进口处无逆止装置,采用手动清洗时,在收球的过程中如不先将#1阀门关闭而直接停用胶球泵,将导致胶球泵停运后胶球随循环水倒流,有一部分胶球无法回收到装球室,所以应在装球室进口处安装逆止装置,以避免胶球泵停运后胶球随循环水倒流。

四,胶球清洗装置正确选择和使用胶球。影响收球率的因素除了循环水质、压力、滞球死区、凝汽器或主管路流场等问题之外,还与选用的胶球有关,必须根据循环水质、凝汽器管束内结垢特点、水室特征、循环水参数等情况,选择品种、直径、硬度、吸水沉降速度等均符合的胶球,才能确保清洗效果。例如:胶球大小不一;表面过分光滑,毫无摩擦性,都将严重影响胶球清洗装置的收球率和清洗效果。

一般而言,胶球湿度比重应与循环水比重保持基本一致,这样胶球进入凝汽器后才能悬浮在凝汽器的任何一位置,而不会漂浮在水面上,所以胶球在使用前要浸泡3天以上,浸泡后胶球的比重才能接近循环水的比重,只有这样,胶球才能和水的主流一样流动,否则就会出现偏主流的现象,导致胶球在死角积聚。我厂#10机胶球清洗装置在投用前没有对胶球进行浸泡,而且每次清洗完都将水挤干净,导致了收球率偏低。运行中应保证投球数量保持在凝汽器单侧、单流程冷却管束的10%,我厂#10机组凝汽器管束总数为3920根,则单侧数量为1960根,则单侧投用至少200个胶球才能满足清洗需要,同时应根据凝汽器的端差、真空特性参数和胶球的直径、外观等对清洗效果及时评价,以便更换胶球,胶球清洗次数多不超过90次累计次数。

凝汽器胶球清洗装置是凝汽式汽轮机的重要辅助设备,确保较高的收球率,保持凝汽器管束的清洁程度是汽轮发电机组安全经济运行的重要保障,为此,对凝汽器胶球清洗装置收球率低的原因进行分析,并提出改进措施,具有一定的实用意义。