- 暂时还没有文章

火力发电厂汽机冷油器,管式冷油器的应用与分析,为节约成本,清除管式冷油器换热管束油侧的油泥、油垢,提高管式冷油器的换热效果,降低管式冷油器碱洗后对润滑油的污染,通过对清洗方案的多次研究及改进,对比冷油器换热管束表面油泥、油垢清除效果,冷油器碱洗后的换热效果及机组运行后的油质检测结果以获得佳碱洗方案,为同类机组的管式冷油器碱洗提供一定经验。

火力发电厂汽轮机润滑油一般使用高质量、均质的精炼矿物质油,具有润滑、调速、冷却、密封等作用,汽轮机轴瓦、顶轴装置、发电机密封油装置及危急遮断装置必须使用可靠且合格的润滑油质,润滑油系统是汽轮机系统重要的组成部分。在汽轮发电机组的正常运行中,因润滑油质不断地流动与管壁冲刷,轴瓦热量的传递以及轴封漏气均会导致润滑油升温,其产生的热量若不能及时传递出去,不仅降低润滑性能,而且会导致油质的恶化,润滑油中机械杂质和油泥继而增加。恶化的油质不仅使得轴瓦处油膜不稳,严重时导致汽轮机转子振动超标,轴瓦及轴径磨损,不利于汽轮机安全运行。

因此,在汽轮机正常运行中,冷油器对汽轮机的安全运行起着非常重要的作用。随着机组常年运行,润滑油中的杂质,尤其是油泥会逐渐附着在冷油器的表面,使得汽机冷油器,管式冷油器的换热效果不断恶化,终无法保证冷油器出口油温(冷油器出口油温控制在45℃),系统油温不断升高,终威胁机组的安全运行。常规电厂中,冷油器采用管式或板式,随着技术的发展,板式冷油器的研究及应用日趋成熟,其冷却效果和经济性均优于管式冷油。但一些电厂中,因设计理念及经济问题,仍沿用汽机冷油器,管式冷油器。因此,在不额外度增加经济成本,且保证汽轮机组安全运行的条件下,如何维持管式冷油器换热效率,是迫切需要解决的问题。

1设备概述

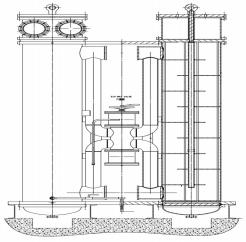

某电站一期装机容量为4×330MW,汽轮机润滑油冷油器采用管壳式双联冷油器(详见图1),该冷油器由壳体、水室、管子、挡板组成,润滑油在冷油器壳体内绕管束外环流,而冷却水流经管内,以闭式循环水作为冷却水,以除盐水作为闭式循环水,水侧不易结垢。每台机组配置一套管壳式双联冷油器,换热管材质为TP316,冷却面积为2×250m3,冷却水量为480t/h,冷却水入口设计大温度为35℃,出口油温:43~49℃。

该电站一期工程自2012年后各机组相继投产,自2015年进入商业运维模式。由于该国家电力极其短缺,机组常年满负荷运行,未曾开展常规年度检修及大修项目,冷油器换热效果日趋变差,尤其在夏季,当地气温可达51℃,闭式水温约39℃,两套冷油器同时运行,进水调门开度100%,冷油器进口润滑油温度57~63℃,冷油器出口油温已达48~51℃,该状况下的机组仍要求满负荷持续运行半年之久,非常不利于机组的安全运行。经过与业主方的沟通、申请,要求机组在用电量较小的冬季开展年度检修工作,在此期间,研究并开展了冷油器碱洗的工作。

2碱洗方案

积存在列管式冷油器的油泥、油垢,在一定温度下可以与碱洗液产生皂化反应、乳化作用以及浸透润湿作用,将管壁表面的油泥、油垢进行清除。由于水侧为干净的闭式水,结垢倾向较小,对冷油器冷却效果影响小,因此只需针对冷油器油侧进行清洗。结合现场实际情况,氢氧化钠库存量较多,使用安全性也在可控范围之内,因此选定氢氧化钠作为冷油器碱洗的化学药品。

关于润滑油循环中碱洗工艺应用的研究,通过大流量除盐水冲洗,再进行碱液循环清洗,可有效除去系统内油污,并去除系统内的大部分颗粒状机械杂质。该碱洗工艺对新建电厂润滑油系统的碱洗有较好的效果,但对于长时间运行的电厂的润滑油系统不适合。润滑油系统在长时间运行后,尤其是冷油器管束的表面,附着较多的油泥、油垢,在碱液中油泥、油垢会松动并溶于碱洗液中,若对系统进行循环冲洗,碱洗液中的油泥及油垢会积沉在轴瓦、油封、射油器等空间流动性较弱的地方,严重时造成堵塞。由于该电站设计时间较早,其油系统回油套管及油箱是内衬防腐油漆的碳钢材质,若使用碱洗液对管道及油箱循环冲洗,将会导致防腐油漆脱落。在该电站一期四台机组的冷油器碱洗的过程中,通过不断摸索和研究,共产生了三种碱洗方案,新方案均是在前一方案的基础上进行优化和改进,使得冷油器碱洗的效果变得更好,次生污染较小。

2.1冷油器碱洗方案1

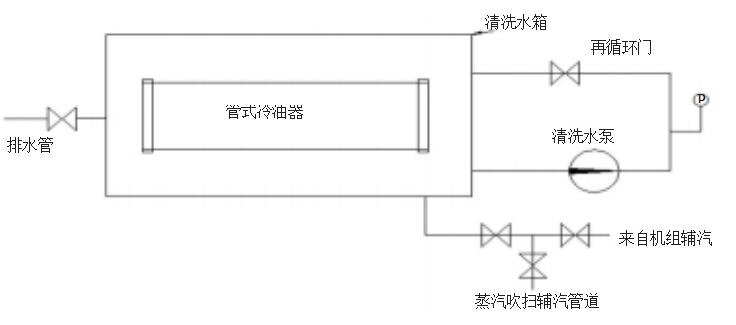

将冷油器换热管束从冷油器内吊出并运至碱洗作业区域,用温度为280℃,压力为1.0MPa的辅助蒸汽进行吹扫换热管束的油侧,初步清除表面的油泥油垢。将碱洗水箱内的工业水加热至50℃,起碱洗水泵(流量为200m3/h,压力为1.0MPa),开启再循环门,配置0.7%的氢氧化钠碱洗溶液,将换热管束浸泡在温度为50℃,碱度为0.7%的碱洗溶液,浸泡时间为48h。浸泡结束后,将碱洗水箱内的废水排至工业废水池。重新配制温度为50℃,碱度为0.7%的碱洗溶液,再次浸泡48h。二次浸泡结束后,用工业水冲洗管束油侧至无污水排出,同时用辅助蒸汽吹扫换热管束水侧污渍,吹扫完毕后用布绳拖拉的方法逐根清理水侧污渍,后用工业水冲洗换热管束水侧至无污水排出。待换热管束表面无水渍后,将换热管束回装,同时对换热管束水侧进行压力试验,试验压力为工作压力的1.5倍,两小时内无泄压现象则试验合格(图2)。

通过高温蒸汽吹扫,可以将冷油器换热管束表面的杂质及部分油泥清理掉,减少后续浸泡和碱洗的负担。在清洗水箱内,将换热管束浸泡在温度为50℃,碱度为0.7%的碱洗溶液内48h,可以将管束表面的油泥、油垢松动,通过冲洗水泵在清洗水箱内造成的扰动,部分油泥从管束表面清除,油泥、油垢浮于碱洗液水面。

2.2汽机冷油器,管式冷油器碱洗方案2

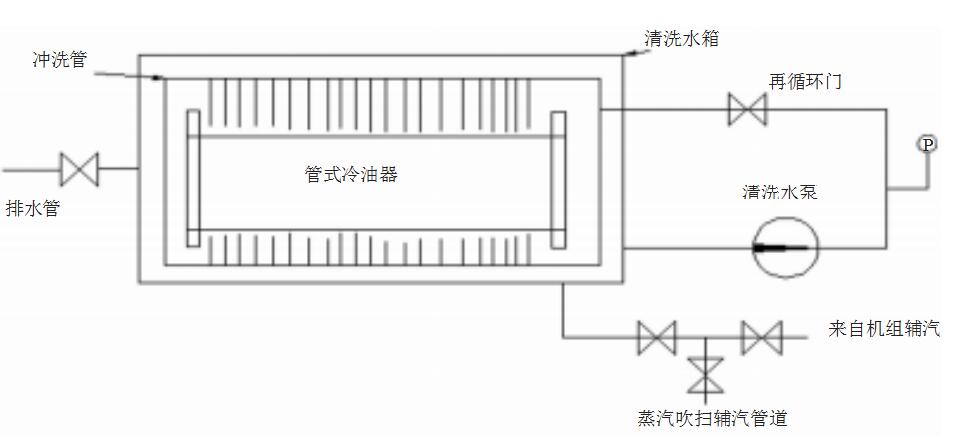

冷油器碱洗方案2的碱洗流程与方案1相同,在冷油器碱洗方案1碱洗系统上进行了改进(详见图3),在清洗水水箱内增加冲洗管,冲洗管与清洗水泵出口相连,在冷油器管束两侧增加数道冲洗管。该系统可以使得冷油器换热管束在碱洗液浸泡后,通过数道冲洗管对冷油器管束冲洗。管束每完成一次碱洗,管束在清洗水箱内便旋转一周,使冲洗管对冷油器每个管束进行冲洗。

2.3汽机冷油器,管式冷油器碱洗方案3

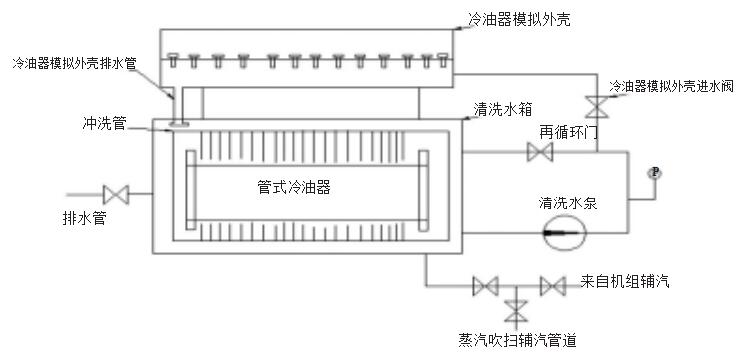

汽机冷油器,管式冷油器碱洗方案3在方案2的基础上进行了改进,清洗流程不同于冷油器碱洗方案2,冷油器管束浸泡冲洗后,通过加工制作与冷油器外壳相同尺寸的模拟外壳,将冷油器换热管束在模拟外壳内继续冲洗两次,每次冲洗8h,通过冷油器模拟外壳,可以对冷油器管束进行较高压力和较大流量的冲洗,冷油器模拟外壳出口在远离冲洗水泵侧直接排至清洗水箱。

表1各碱洗方案对润滑油质的影响的对比

碱洗方案 润滑油参数 碱洗前 碱洗后

方案1 水分/(mg·L-1) 17.85 17.91

酸值(mgKOH/g) 0.10 0.13

颗粒度(NAS1638) 9.00 14.00

方案2 水分/(mg·L-1) 52.00 52.00

酸值(mgKOH/g) 0.13 0.14

颗粒度(NAS1638) 8.00 10.00

方案3 水分/(mg·L-1) 34.40 35.00

酸值(mgKOH/g) 0.09 0.11

颗粒度(NAS1638) 8.00 9.00

表2各碱洗方对汽机冷油器,管式冷油器换热效果的比较

方案1 方案2 方案3

清洗前 清洗后 清洗前 清洗后 清洗前 清洗后

机组负荷/MW 219 228 机组负荷/MW 233 221 机组负荷/MW 225 316

闭式水调阀开度/% 100 100 闭式水调阀开度/% 100 100 闭式水调阀开度/% 100 40

冷油器进水温度/℃ 29.1 29.5 冷油器进水温度/℃ 28.9 29.2 冷油器进水温度/℃ 28.0 28.5

冷油器出水温度/℃ 30.9 31.7 冷油器出水温度/℃ 31.0 32.0 冷油器出水温度/℃ 29.9 32.3

闭水水温升/℃ 1.8 2.2 闭水水温升/℃ 2.1 2.8 闭水水温升/℃ 1.9 3.8

冷油器进油温/℃ 60.8 59.9 冷油器进油温度/℃ 59.8 57.7 冷油器进油温度/℃ 59.2 54.5

冷油器出油温度/℃ 48.5 46.8 冷油器出油温度/℃ 47.0 43.4 冷油器出油温度/℃ 46.6 40.0

润滑油温降/℃ 12.3 13.1 润滑油温降/℃ 12.8 14.8 润滑油温降/℃ 12.6 14.5

具体碱洗步骤如下:吊出换热管束—用辅汽吹扫换热管束油侧—加热工业水至50℃—配置0.7%氢氧化钠溶液—起动冲洗水泵,开再循环门,关闭冷油器模拟外壳进口门,将换热管束浸泡在50℃,碱度为0.7%的碱洗溶液内48h—排水至工业废水池—重新配置温度为50℃,碱度为0.7%的碱洗溶液—启动冲洗水泵,开再循环门,关闭冷油器模拟外壳进口门,将换热管束浸泡48h—排水至工业废水池—重新配置温度为50℃,碱度为0.7%的碱洗溶液—将换热管束置于冷油器模拟外壳内,关再循环门,开冷油器模拟外壳进口门,启动冲洗水泵冲洗8h—排水至工业废水池—重新配置温度为50℃,碱度为0.7%的碱洗溶液→将换热管束置于冷油器模拟外壳内,关再循环门,开汽机冷油器,管式冷油器模拟外壳进口门,启动冲洗水泵冲洗8h—排水至工业废水池—用工业水冲洗管束至无污水排出—自汽机冷油器,管式冷油器模拟外壳取出换热管束—拖拉布绳清理换热管束水侧—换热管束回装,做压力试验(试压压力为工作压力的1.5倍),2h内无泄压现象则为合格(图4)。

3碱洗方案效果比较

3.1各方案对换热器管束表面碱洗效果的比较

比较各方案对冷油器换热管束表面的的碱洗效果,通过蒸汽吹扫,碱液浸泡,能有效的清除换热管束表面的油泥、油垢(详见图5)。但各方案对换热管束清洁的深度不同,方案1能够清除换热管束表面1~3层的管束,外侧3层无肉眼可见油泥、油垢;方案2能够清除换热管束表面1-5层的管束,外侧5层无肉眼可见油泥、油垢;方案3能够清除换热管束中心区域的管束,清理深度深。另外,通过各方案对冷油器换热管束碱洗后,用白布条穿过冷油器换热中心区域,进行拖拉检查,发现从方案1碱洗的冷油器换热管束中抽出的白布条表面油泥、油垢多,从方案3碱洗的冷油器换热管束中抽出的白布条上的油泥、油垢少,因此断定方案3对冷油器换热管束表面的油泥、油垢的碱洗效果是好的。

3.2各碱洗方案对润滑油质的影响

冷油器碱洗结束且打压试验合格后,为防止冷油器碱洗不彻底导致润滑油油质恶化,避免恶化的油质污染、堵塞润滑油系统。启动交流润滑油泵前,在润滑油滤网出口加装堵板,并用管道连通滤网及主油箱,使得润滑油通过冷油器循环到主油箱内,循环24h后对润滑油取样化验。

通过取样化验的结果(表1)可以得出,各碱洗方案对润滑油的水分、酸值无影响,证实了冷油器油水结合处是严密的。针对各碱洗方案对润滑油油质颗粒度的比较,油质颗粒度有了不同程度的增加,碱洗方案1对润滑油颗粒度影响严重,颗粒度由9级变为14级,碱洗方案3对润滑油颗粒度影响小,颗粒度由8级变为9级。因此,碱洗方案3对润滑油油质的影响要小于碱洗方案1和碱洗方案2。在冷油器碱洗的过程中,碱洗方案1和碱洗方案2无法对冷油器换热管束核心区域进行清洗,冷油器核心区域的管束表面的油泥、油垢在碱液浸泡后松动,冷油器回装后,通过交流润滑油泵一定压力下的大流量冲洗,松动的油泥、油垢进入润滑油,导致油质颗粒度增加。恶化的油质可以通过板式滤油机循环滤油进行改善,当润滑油油质各参数合格后,启动交流润滑油泵,使得润滑油进入系统。

3.3各方案对汽机冷油器,管式冷油器换热效果的比较

通过各碱洗方案对机组冷油器碱洗后,在机组运行期间对各机组冷油器的运行参数进行了搜集和统计(表2),各碱洗方案对机组的冷油器换热效果有了不同程度的改善,冷油器进出口闭水、润滑油温度均有了不同程度的变化。在机组负荷相近,闭式水回水调阀全开的情况下,方案1的闭水温升碱洗后较碱洗前增加0.4℃,方案2的闭式水温升碱洗后较碱洗前增加0.7℃,方案3在机组接近满负荷且闭式水回水调阀开度为40%时,闭式水温升增加1.9℃。同样对比方案1和方案2,方案1的冷油器进油温度碱洗后较碱洗前减少0.9℃,方案2冷油器进油温度碱洗后较碱洗前减少2.1℃,方案3在机组接近满负荷且闭式水回水调阀开度为40%时,冷油器进油温度碱洗后较碱洗前增加3.7℃。对比润滑油温降,方案1冷润滑油温降碱洗后较碱洗前增加0.8℃,方案2润滑油温降碱洗后较碱洗前增加2.0℃,方案3在机组接近满负荷且闭式水调阀开度为40%时,润滑油温降增加1.9℃。

综合机组负荷、闭式水回水调阀开度、闭式水温升、冷油器进油温度以及润滑油温降的参数变化,可以得出方案3对汽机冷油器,管式冷油器换热效果的影响佳。

4碱洗总结

通过汽机冷油器,管式冷油器的碱洗,可以改善油器换热管束的换热效果,碱洗方案3对主机冷油器的表面的油泥、油垢能够有效的清除,提升换热管束的换热效果佳,对润滑油油质的次生污染小。因冷油器碱洗所导致的润滑油质恶化的问题,可以通过在线滤油机或板式滤油机得以解决。碱洗方案3能够明显改善管式冷油器换热效果,无需对设备进行更换或技改,其经济性好,安全性高,施工方便,工期短,可以为同类设备提高换热效率提供较好的借鉴意义。