- 暂时还没有文章

600MW汽轮机凝汽器胶球清洗装置系统的技术改造说明

600MW汽轮机凝汽器胶球清洗装置系统的技术改造说明,针对哈尔滨电厂600MW汽轮机凝汽器胶球清洗装置中存在的二次虑网前后水压压差大和收球率低的问题,从理论上进行探讨,对结构进行复核计算,实际跟踪观察分析,终达到完全符合行业标准的要求,为今后国内大中型凝汽器胶球清洗装置的技术改造和产品设计、制造和运行提供了借鉴。

哈尔滨电厂针对600MW机组凝汽器胶球清洗装置所存在的问题进行了技术改造。该机的胶球清洗系统自6月安装投运以来,一直没有正常投入过运行。在8月检修期间,为保证循环水的净化程度,增加了一套固定网芯立式二次滤网,又经过一年的使用,此系统仍‘存在二次滤网前后水压压差大和胶球投进去收不回来的两大技术难题。针对这两个关键的问题,从理论上进行了探讨并对结构进行了复核计算,实地跟踪进行细致的观察和分析,分别制订了二次滤网和收球网的技术改造方案。

1二次滤网的技术改造方案

1.1二次滤网的运行概况

哈尔滨电厂600MW汽轮机凝汽器所用的二次滤网是直接装在凝汽器下部,并与大法兰口对接的固定网芯立式二次滤网。因为循环水采用松花江江水,水质较差,该滤网自10月交工投运以来,始终存在网芯表面φ8滤孔大面积被污垢杂物堵塞的现象,二次滤网两侧压差严重超限,严重影响了凝汽器真空及机组的正常运行。曾多次对凝汽器单侧解列,派人员进入到滤网内,用铁锹和钢丝刷清理网芯表面,使φ8滤网孔恢复畅通,来保证凝汽器的正常工作。这种凝汽器单侧解列清除滤网网芯表面污垢的方法,给正常有序的生产造成了很大的影响。

1.2观察与分析

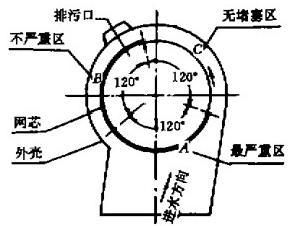

针对滤网芯上中8孔大面积被堵的问题,于5月10日利用电厂检修清理二次滤网的机会,进入这两套滤网内,对其网孔被堵的真实情况进行细致的观察与分析。图1是该二次滤网的剖面图。滤网外壳总高3800mm,外壳直径为φ2860mm,滤网芯的直径为φ2000mm,循环水的进水管径为@2240mm。

图1二次滤网剖面图

循环水进水管口中心线的水平截面称为A—A截面、该截面滤网芯孔的堵塞程度如图2所示。图中的A处是堵塞严重区,是对着进水管口@2240直径的部位,φ8孔都被堵死,而且被水流冲击得特别结实,其积聚污垢的厚度,两台滤网稍有不同,右侧(内圈循环系统)的一台积垢厚度约3~5mm,越是水流中心积垢越厚,左侧(外圈循环系统)的一台积垢厚度约2~3mm,也是水流中心厚,四周边沿尚有未被堵塞的孔。

图2二次滤网的A-A截面

图中的B处是堵塞不严重区,这个区的污垢物大多是纤维状物质,含有少量粘性的泥沙。这个区域的堵塞物比较容易清除。内圈循环系统的二次滤网这个区域网芯被堵的孔约占这个区的一半。外圈循环系统的二次滤网这个区域网孔被堵的较少,不足这个区所有孔数的1/3。

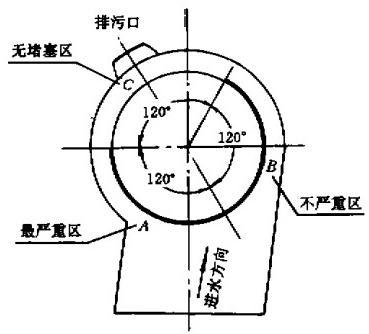

图中C处是网孔无堵塞区。此区内滤网表面光洁无垢,只有极少数网孔挂有纤维状物质,没有被堵塞不通的孔。由此可以证明,在进水水流切线方向,水流冲刷网芯表面,污垢就积聚不起来。高于进水管口以上水平的截面称为B—B截面。该截面位置其网芯孔堵塞程度见图3。在这个截面上网孔被堵的情况总的说来比A—A截面的少,而且没有像A—A截面的A处那样堵塞程度严重的污垢,也就是说不存在被水流直接冲击得特别结实的污垢积聚。又因为循环水流的关系,这个截面上3种不同程度的堵塞区域位置有所改变。图3中的A区是堵塞严重区,变动到进水管口位置的左上方,堵塞的网孔数约占这个区域孔数的1/3左右,且堵得不结实,有些是水流旋带上来的河流石,卡塞在φ8网孔内,这些污垢物是水流冲到滤网芯上的那些未被粘牢的部分随水流旋带上来到此区域的。

图3二次滤网的B-B截面

按上述现实情况分析,确实符合流水冲击、冲刷、涡流形成和流体内物质聚散的科学原理。

1.3二次滤网基本参数的复核与计算

凝汽器胶球清洗装置循环水其进出水管口压差大小和二次滤网的透水率有直接关系。而透水率是和滤网网芯上的孔径有关,还和网芯上孔的数量有关。通过复核与计算,该机现在所用的二次滤网孔径小、孔数少,达不到较好水质循环水条件的要求,更不能满足松花江水水质较差情况下使用。据此,该胶球清洗装置系统中的二次滤网,无论采用何种改造方案,网芯上的孔数必须增加或者采用扩大孔径的办法,使其达到透水率的要求。

这次技术改造选用了扩大孔径的办法,把网芯上的147168个④8孔扩为φ10孔。致使二次滤网网芯上开孔截面积的总和与循环水管径截面积之比由改造前的1.92提高到2.80。

1.4二次滤网的改造方案

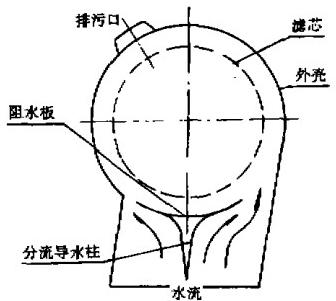

1.4.1改造方案1—加装阻水极和分流导水柱

如图4所示,这是针对图2中的A—A截面A区堵塞严重情况所采用的直接、简易的技术措施。造成此处堵塞严重的原因是循环水进来时夹带污垢,冲射正对管口的滤网芯,使其越积越厚,越是水流中心越厚。利用阻水板可直接挡住污垢,不让污物冲射到网芯上,又利用分流导水柱使水流自身产生分力,减小水流直接冲射网芯的冲力,网芯正面再不会出现堵塞严重区的现象了。

图4改造方案1示意图

阻水板和分流导水柱的尺寸与安装角度都进行了精确的设计与计算,其制造与安装要完全符合结构设计和计算的要求。

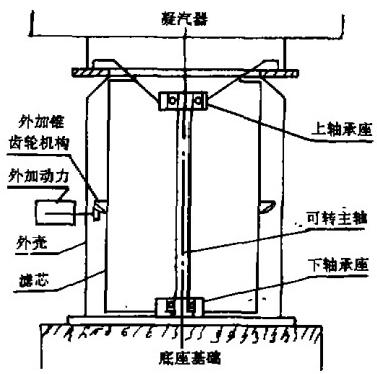

1.4.2改造方案2——加外动力变固定式

为旋转式二次滤网如图5所示,此方案是网芯在外加动力驱动下,逆进水水流方向旋转,网孔在多变的旋涡水流冲力的作用下,不致被堵死,保持二次滤网两侧的压差平稳。

图5改造方案2

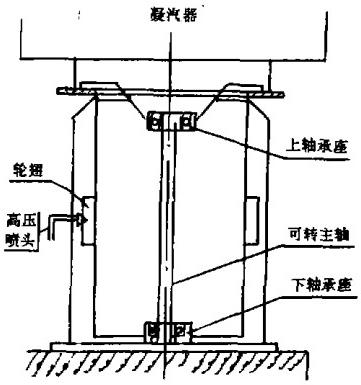

1.4.3改造方案3—利用循环水的自冲力变固定式为自动旋转式二次滤网如图6所示,此方案是利用循环水从切线方向进入二次滤网所产生的冲力,在网芯上加装轮翅,使网芯顺进水水流的方向旋转起来,网孔也是处在多变的旋涡水流冲力的作用下,不被堵塞,同样可保证二次滤网两侧压差不超限。采用此方案必须在二次滤网的外壳体上增加一套用来观察网芯是否在旋转的窥视孔装置或电气信号装置。

1.5凝汽器胶球清洗装置二次滤网改造方案的分析比较

上述3个改造方案都是能付诸实现的技术改造方案,都能使二次滤网网芯上滤网孔在水流所产生的冲力作用下不被堵塞或少被堵塞,以此来保证凝汽器循环水进出管的压差不超限、且还都具有不同程度的消除污垢积聚的能力。

加装阻水板和分流导水柱方案,可以减少滤孔被堵的数量和延长清除网芯表面积垢的时间间隔。因为网芯不能旋转,使几个不同程度的积垢区相对地改换了位置,这3个程度不同的堵塞区还都存在,但大大地减小了积垢的程度。虽然同样会产生网芯表面积垢的问题,但是像A—A截面A处坚实的积垢区却是不会再出现了。

方案2和方案3是滤网网芯能旋转的改造方案,网芯表面处在多变的旋涡水流当中,使污垢积聚不起来。方案2需外加动力,其特点是逆进水水流方向旋转,网芯表面冲刷切向力大,污垢更难积聚。方案3是利用循环水进水的切向力,推动装在网芯上的轮翅,使其顺水流方向旋转,网芯表面同样处在多变的旋涡水流当中,但因为网芯是顺水流方向旋转,使冲刷网芯表面的切向力相对减小。

二次滤网3个技术改造方案的分析比较见表1。

表1

项目 技术难度 改造工程增加的部套、零件和材料 实施工程量 达到故果

方案1 较小 较少 较小 比较理想

方案2 一般 多 大 理想

方案3 大 较多 较大 理想

1.6凝汽器胶球清洗装置二次滤网改造方案的选定

针对3个改造方案的分析比较,都能达到除污排垢的效果,考虑到原二次滤网的制造尺寸精度和工程量、检修周期较紧,终选定加阻水板和分流导水柱的技术改造方案。

2收球网的技术改造方案

哈尔滨电厂600MW机组凝汽器胶球清洗装置系统,每套系统都包括有:加球室、胶球泵、收球网和有关相接的投球、收球管路、阀门等。该系统从6月安装以来,虽经原生产厂家多次调试,一直未能正常投入运行,其中胶球收球率低的问题不但与整个管路系统有关,更主要的还是与收球网内部结构有关。

在7月5日,利用机组检修的机会打开两台加球室,又进入两个卧式收球网内,对整个胶球清洗装置系统的各有关部套进行认真、细致的诊断,终确认该胶球清洗装置存在下列问题:

1.整个凝汽器胶球清洗装置系统管路过长,使用90°弯头过多,使胶球流通不畅;

2.每套系统中的投球管在等直径的情况下由一根管分成两根管往里投球,再是收球网内收球管也是等直径的,由两根管合并成一根管接往胶球泵收球,都是不合理的;

3.收球网内的收球部分设计有问题,它不能使胶球很顺利地聚集到胶球泵的收球管路内,每个系统中凡离回胶球泵远的那条收球管路都是被循环水中的泥沙、石子等杂物堵死的;

4.在收球网的前端装有一个波纹补偿节(膨胀节),由于补偿节内的护环与外壳体的装配间隙大小不均,当胶球随循环水从凝汽器内部工作完毕后进入到收球网腔内时,在混乱无序的水流旋涡力量的作用下,部分胶球被迫进入到护环与壳体的夹缝当中,造成胶球丢失现象严重。

管路系统的具体改造内容(其中数字是按一套系统计算):

1.改变胶球泵进加球室的管路走向,减短0.5m管路,减少2个90°弯头;

2.改变加球室到二次滤网上端投球管路走向,改用一个投球口,并改到里侧靠凝汽器本体的位置,使之减短2.5m管路,减少8个90°弯头;

3.改变原收球管路走向。改造后的收球管路是从收球网后的球石分离器顶部接管进胶球泵的。这条管路减短2.5m,还减少3个90°弯头。

在改造过程中,整个系统要用弯头的地方在可能的情况下尽量采用大半径弯头,以减少弯头的阻力,从而保证了胶球泵的出力。

凝汽器胶球清洗装置收球网的改造:

1.在收球网内新做了一个不锈钢板制作的集球盒。改变了原设计从下部两根φ108管收球而采用一根φ159管,从侧向收球(侧向进入球石分离器再回胶球泵)。

2.清理收球网内活动栅板缝隙中的石子等杂物,修正活动栅板条之间的缝隙宽度。

3.将收球网内两侧挡水盲板改为各钻有1000个①10孔的固定栅板。该两块固定栅板可增加透水面积0.157m2。每个凝汽器胶球清洗装置系统管路中增加一个球石分离器,使能穿过二次滤网网孔又通不过收球网栅板缝隙的石子用球石分离器聚集起来排出管路,再不会被胶球泵吸入进入下一个循环。校正波纹补偿器护环与外壳体的间隙,使其均匀,在保证膨胀节工作性能的前提下,胶球再不能进入护环和外壳体间的缝隙之中。

3凝汽器胶球清洗装置二次滤网改造后的效果

1.二次滤网前后的压差由改造前的0.02MPa减小到0.005MPa。由于阻力的减小使循环水的流量每小时相应增加700m3,从而有效地提高了凝汽器的换热效率。

2.改造后,经过3次投球试验,两套胶球清洗装置的收球率都达到95%以上,收到了预期的效果。表2列出了1997年8月15日试验记录。

表2凝汽器胶球清洗装置系统投试记录

外循环系统(2号菜) 内循环系统(I号泵)

投球 600个 600个

一次收球 570个 597个

一次收球率 95% 99.5%

二次收球 8个 2个

二次收球率 I.33% 0.33%

总收球率 96.33% 99.83%

3.通过对哈尔滨电厂600MW机组凝汽器胶球清洗装置的技术改造,证明了本次改造方案是可行的是成功的,完全符合行业标准的要求。